沪苏通长江公铁大桥创下多项世界纪录------ 最长跨度 最高主塔 最深基础

新中国成立以来,尤其是改革开放以来,各类长江大桥如雨后春笋般涌现。近日,江苏省东南部的长江澄通河段又多了一条“银龙”,它就是7月1日正式运营的沪苏通长江公铁大桥。白天,川流不息的车辆和飞驰而过的高铁让白蓝相间的桥身显得格外灵动;夜晚,不同色彩的灯光闪烁,在两岸间架起一道绚烂彩虹。

图为建成后的沪苏通长江公铁大桥。

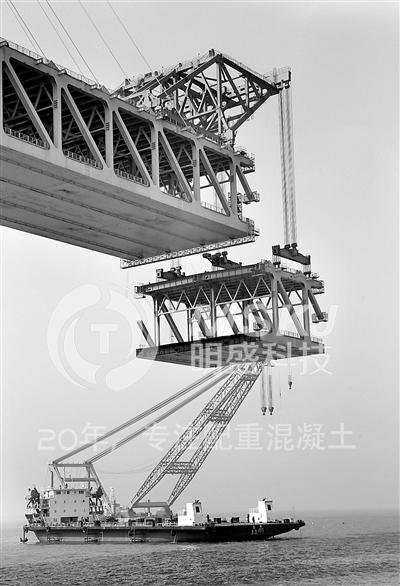

图为施工人员在进行沪苏通长江公铁大桥主航道桥28号墩的大节段钢梁悬吊。

新中国成立以来,尤其是改革开放以来,各类长江大桥如雨后春笋般涌现。近日,江苏省东南部的长江澄通河段又多了一条“银龙”,它就是7月1日正式运营的沪苏通长江公铁大桥。白天,川流不息的车辆和飞驰而过的高铁让白蓝相间的桥身显得格外灵动;夜晚,不同色彩的灯光闪烁,在两岸间架起一道绚烂彩虹。

作为世界上首座跨度超千米的公铁两用斜拉桥,沪苏通长江公铁大桥连接南岸张家港和北岸南通市,包括一条高速公路、两条铁路在内的三大交通动脉途经大桥,有力推动了长三角城市群的互联互通。

尤为引人注目的是,这座主跨1092米,主塔近110层楼高,深水沉井基础相当于12个篮球场大小的超级工程完全由中国人自主设计建造,“自主创新”贯穿始终。建设过程中运用了众多新材料、新工艺和新装备,形成了65项专利,创下多个世界纪录,彰显了中国工程建造的硬实力。

新材料 筑造大桥坚实身躯

钢与混凝土是沪苏通长江公铁大桥的主要材料,构成了桥的筋骨和肌肉。沪苏通长江公铁大桥身躯庞大,对钢和混凝土的使用量也惊人:全桥用钢量48万吨,相当于12个“鸟巢”的用量;混凝土用量达230万立方米,可以建8个国家大剧院。

对于建设方来说,这不是真正的难点。难的是如何提升材料性能,让大桥既灵活柔韧又坚固耐用。

沪苏通长江公铁大桥的桥型是斜拉桥,主要承重构件是钢桁梁和斜拉索。设计之初,为满足10万吨货轮通航的净宽要求,大桥跨度最终定为1092米,这个数值是精确计算得出的。要实现这样大的跨径,钢桁梁的钢材强度必须达到500兆帕级。这意味着,每平方米的钢梁最大要能承受约25000台轿车的重量。这样大的承重力,普通的钢材已经无法达到,建造方只能将目光转向新材料。

江苏中铁山桥重工有限公司是大桥的承建单位之一。为解决材料难题,公司专门成立了科研团队。该公司技术部负责人陈方能介绍,团队经过多次攻关测试,最终确定了Q500桥梁钢新型材料。这种材料强度高、韧性好、可焊性强,应用于桥梁建设,在国内尚属首次。

如果说钢桁梁让大桥有了主心骨,那斜拉索就为大桥装上了腾飞的翅膀。这些平行排列在桥身两侧的银索将大桥牢牢拽住,让桥梁不会向下弯曲变形。

沪苏通长江公铁大桥上层为六车道高速公路,下层为四线铁路,通车后单日车流数万辆。为了能“拎起”这样巨大的荷载,斜拉索的承重力要尽可能大,自身重量要尽可能小,以不给桥梁增加负担。目前,大桥共使用了432根斜拉索,每根斜拉索由数百束直径7毫米的钢丝组成。别看它们如此纤细,但臂力惊人,每根可以吊起2台轿车的重量,说它是“系千钧于一发”都毫不过分。

“这样高强度的钢丝我们从未生产过,充满挑战性。”大桥钢丝制造方的总工程师刘礼华介绍,之前,这种技术只有国外才有,但经过2年多的努力,建设人员终于突破了国外企业的技术垄断,不仅生产出了我们自己的钢丝,还实现了多项自主创新工艺。比如缆索的涂层采用了镀锌铝稀土,使其更加耐腐蚀;全球首创智能索技术,在缆索内部放置光纤,24小时监测缆索受力。

除了新型钢材料,大桥的超高主塔上还首次应用了最新研发的高性能混凝土。

要对这座建成时世界最高的公铁桥主塔进行混凝土浇筑,建造人员面临传统混凝土泵送难、不抗裂的两大挑战。经过数百次试验,技术人员通过采用黏度改性材料及抗裂剂等材料,提出了适用于不同塔高的C60自密实高性能混凝土配合比。这种混凝土在降温收缩时能自我激发膨胀,补偿收缩,再配合循环冷却水管、全封闭防风措施等,可以达到良好抗裂效果。同时它还具备了高流态降粘的特性,能够顺利通过泵送管道到达300多米高空。

新工艺 确保沉井精准定位

有了先进的新材料,建桥的能工巧匠们在施工工艺上也做出突破和创新。

大桥能不能站得稳,关键在基础打得牢不牢。沪苏通长江公铁大桥附近江面航运繁忙,再加上桥址所处位置受潮流和径流的叠加影响较大,设计团队最终选择了整体性好、承载能力强的沉井基础方案。

沪苏通长江公铁大桥的沉井基础长86.9米,宽58.7米,高约110米,是目前世界上体积最大的水中沉井基础。要将这些大家伙打入江底,绝非易事。

沪苏通长江公铁大桥指挥部综合部部长魏林表示,由于沉井尺寸巨大,在着床及下沉过程中,沉井周边的粉土、粉砂、细砂易受冲刷,会对沉井着床的精度和安全产生影响,对已着床的沉井稳定性也会形成严重威胁。为保证沉井顺利施工,在沉井施工前,施工人员采用预抛填处理的施工工法对墩位河床进行了预防护,确保了沉井的平稳着床。

同时,由于大桥主塔墩钢沉井尺寸大,墩位处水流速度大,流向频繁变化,导致该沉井所要承受的锚泊力远超长江上以往所建桥梁沉井所受的锚泊力,常规的锚碇系统已无法完成沉井的着床、定位。

怎么办?还得靠创新。

建设者们开创性地采用了“大直径钢桩+混凝土重力锚”锚碇系统。“该方案的实施,准确掌握了水流、潮汐变化情况下钢沉井定位过程中的四角高差、垂直度和平面扭角等几何姿态,实现了钢沉井下沉过程中的快速动态微调及注水着床时的精确定位,使钢沉井结构安全顺利着床。”魏林介绍。

值得一提的是,与以往大桥施工现场相比,沪苏通长江公铁大桥的沉井施工过程更努力地贯彻了绿色环保理念。

承建方优化了施工作业和工艺工法,首次将沉井由工地现场焊接生产改为工厂化生产,尽量避免泥浆流入长江、污染水质。

据统计,在沪苏通长江公铁大桥的建设过程中,铁路各参建单位创造的新工法多达14项。除了万吨巨型沉井精准定位施工技术,1800吨钢梁架设成套装备技术也属于国内首创、国际一流。

沪苏通长江公铁大桥的钢梁结构在架设过程中,首次采用了两节间大节段钢桁梁整体制造,运输、架设新工艺,先整体节段拼装、后运到桥址架设,并采用了智能化技术手段来保证每道工序的精准度。

中铁大桥局沪苏通长江公铁大桥项目部经理罗兵表示:“传统的钢梁是采用了单杆件制造和拼装的方式,单杆件重量基本上不超过100吨,我们采用整节段拼装之后起重重量达到了1700多吨。为了实现这种整节段的吊装,我们专门研发了起重能力1800吨的架梁吊机,大大加快了建造速度,同时降低了现场风险,保证了质量。”

新装备 实现交通智能运营

作为一座新时代的中国桥梁,沪苏通长江公铁大桥从设计、建设再到运营,都闪耀着现代化科技的光芒。

通车后,大桥成为沪苏通铁路、通苏嘉甬铁路的过江通道,列车设计时速达到200公里/小时。为保障高铁的移动通信需求,运营后,沪苏通长江公铁大桥通过“微站+漏缆技术”实现了5G信号全覆盖,成为全国首座使用5G泄漏电缆实现信号覆盖的高铁大桥。

5G泄漏电缆主要是用于大桥铁路面共5.837公里的主跨段。所谓泄漏电缆,是在同轴电缆上以一定间隔开凿槽孔。这样,电磁波在泄漏电缆中纵向传输的同时也可以通过槽孔向外界辐射电磁波,而外界的电磁场也能通过槽孔进入泄漏电缆内部并传送到接收端,从而实现了无线电波的向外传播和向内接收。

南通电信无线网络维护中心主任王志军介绍,以前,这项技术一般运用于无线传播受限的隧道、地铁等封闭场景,这次将漏缆技术用于铁路桥这样的开放式场景属于国内首次。

首次,就意味着会有新的挑战。大桥5G漏缆技术的提供方——中天科技通信产业集团总裁沈一春介绍,高铁车体损耗大,且大桥桥面空旷,没有隧道信号反射加强效应,再加上要同时兼容2/3/4/5G全频段覆盖,使得漏缆的系统损耗、频率兼容性能都要达到更高要求。

为此,技术人员在实验室中做了详细的前期分析,采用渐变分频技术,对传统漏缆的覆盖强度进行了优化,并扩展了它的覆盖频段,研发出新型5G漏缆,使整体信号能够在铁路上均匀覆盖,在高铁驶过大桥的这段时间内,乘客不管想高速上网还是进行高清语音通话,都没有问题。

为了保障通信的畅通,大桥的引桥部分还建设了多座超高铁塔站点进行5G网络补充覆盖。

王志军介绍:“我们利用桥塔、路灯杆、机房等大桥自有资源,将5G设备固定在箱体中,融入大桥本身,确保设备安全稳定。在5G基站选择上,我们使用的是体积更小、更轻便的新型微站。”在同样的距离内,基站体积越小,安装的数量就可以越多,覆盖就越广,速度也越快。王志军说,在此次大桥建设中,新型微站做到了每150米设置一处,确保了5G容量。(王雅慧)